見える化によるロスの把握

日々、製造現場では、様々なロスが発生しています。

どの現場もロスが発生していることは、承知していますが、一体どれくらいのロスが発生し、利益を阻害しているか詳細な実態をデータとして把握できていないケースが殆どといえます。

図のように見えているロスは、稼働状況を計測すれば済みますが、今まで見えづらかったロス(水面下に沈んでいるロス)の把握が極めて重要です。

このロスを利益に変えることができれば、働き方改革も可能となるほか、改善活動のベースになります。

これらのロスをお金に変え活動が継続される仕組みができると、

①利益が向上し

②やりがいが醸成される

といった一石二鳥の効果が期待できます。

ロスの詳細把握は、改善活動(利益向上活動)の一丁目一番地といえます。

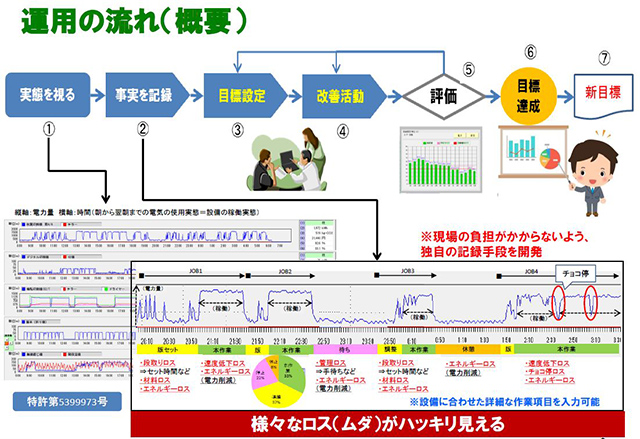

運用の流れ

改善の基本は、まずは事実のデータ収集が必須です。

運用の流れとして、まずは、

①作業実態を俯瞰し、電力波形に現れる作業実態を観ることから始め、②収集されたデータからロスの実態(悪さ加減)を把握します。

ロスの把握ができたら、

③改善項目の選定(取り組み対象)に入り、ロスの大きい項目から目標値を設定します。

目標値は、現場で決め、できた場合の成果を試算し、改善成果の目安を立てます。

当然、目標設定だけでは、改善の効果は薄いので④改善施策を立て、実行します。

1カ月ごとの経過を見て改善できているか、できていないかを観察します。

⑤成果度合いを評価します。

達成できていない場合、その要因を追求し、改善活動を行います。

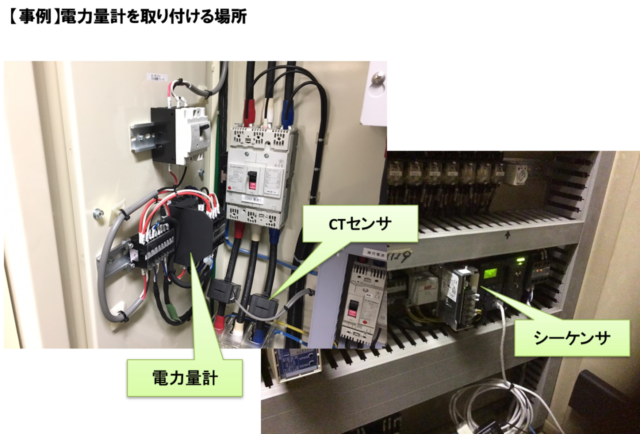

電力系を取り付ける場所

電力計は、機械本体ではなく分電盤(配電盤)の中の装置ごとに「CTセンサー(クランプセンサー)」を取り付け、電流計にデータを送ります。

このデータを1分ごとカーボンアイサーバーに送信します。

-

【事例】電力系を取り付ける場所(生産状況尾がわかるブレーカー)

写真は分電盤内の計測器を設置した事例ですが、カーボンアイXでは、計測機、CTセンサーをコンパクトに収納し、データの無線化を実現しました。

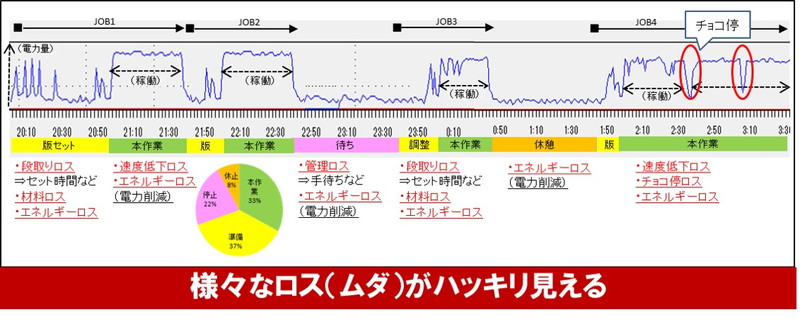

さまざまなムダやロスを明確に見える化

日々、製造現場では「段取り・調整」や「故障ロス」などの他、「立ち上げりロス・チョコ停・空転ロス・速度低下ロス・不良ロス・エネルギー・工数ロス」など様々なロスが発生しています。

どの会社でもなんとかしなければならないと関心をあるものの、その実態を定量的に測る(計測)ことの手間を省き、ロスの実態把握が継続できないまま、アバウトな数値で作業を行っています。

しかしながら、これらのロスは、生産性を阻害する要因・要素として品質及び原価に密接に関係するだけに留まらず、作業標準時間の精度を欠き、生産計画にも影響を及ぼしています。

生産性向上を目指す上で、このロスの事実のデータを見える化(データ化)することは、製造現場の基本といえます。

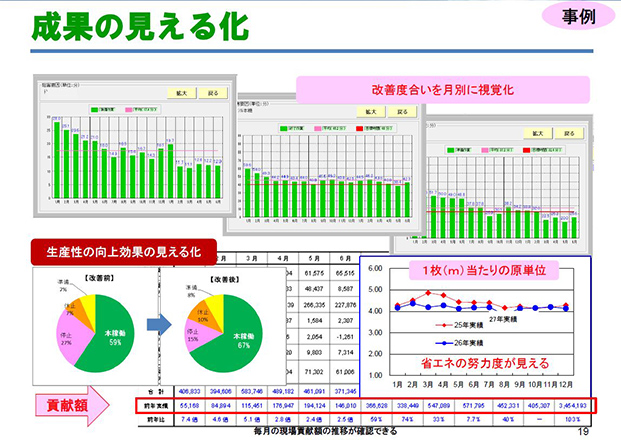

ムダやロスを最適化し利益に転換

カーボンアイから収集したデータから、改善目標(改善に取り組む作業対象)を設定すると、月別の経過をグラフ化することで、取り組み成果が数値として見える化できます。

改善効果を持続させる秘訣は、効果が見えるかどうかにかかります。

何も取り組んでいなければ、毎月同じような推移となりますが、改善活動に取り組むと成果(効果)が如実に表われます。現場の努力度合いを見せ、その効果を金額に置き換えると、より実感が湧くようになりモチベーションの維持につながります。

現場の改善意識が高い会社では、データから改善テーマを決め、施策を立て、今まではやらされ感であった仕事を自分事(自分たちの関わりの強さが利益の影響する)であることに気づきます。

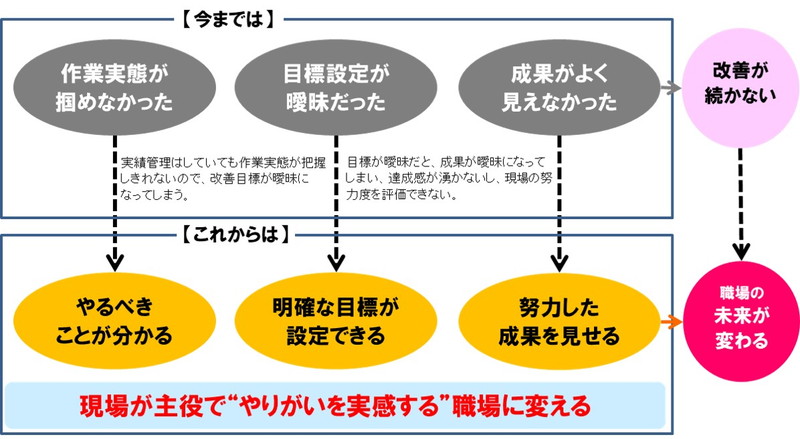

導入前と導入後の違い

図のように、今までは「作業実態(真実)」を正確に掴んでないから、目標設定が曖昧となり、成果が見えないことで、改善活動が継続しないという悪循環が続いていました。

一方、作業実態が正確につかめると、明確な目標(何々の作業を今後1分短縮したい等)が設定できことで、会社側に自分達の努力度合いを示すことができるようになります。

ユーザーさんの声

- カーボンアイで電力のムダが一目瞭然になった。

- カーボンアイシステムの導入で、作業時間を意識するようになった。

- 電力をコストとして捉えるようになった。(1枚や1m当たりの原価を把握)

- 準備時間や停止要因の実態が明確になった。

- 時間がどのように使われているか、目で確認でき、流れが把握できるので作業意欲が高まった。

- 今まで気付かなかった部分が視覚化したことで、作業の質を変えることができた。(作業手順の見直しを推進し、時間ロスと材料ロスを削減できた)

- ファジーであった稼働実態(作業内容)が視えて、改善目標が明確になった。

- 実際の取組みによって得られた実績(成果)を数値化し評価することで、目標に対する達成度、貢献度が分かりやすく、担当者全員で成果を共有できた。

- ハードの更新費用と生産性を数値で把握でき、改善効果が定量的に示せるようになった。

- 成果が金額で算定できるので、利益還元(リターン)がしやすくなった。

- 働き方改革の実践ツールとして活用している(生産性を上げ残業時間を削減できた)

- カーボンアイの作業実績データから、念願であった個別原価管理ができるようになった。

- 作業分解の意義と実行が容易になった。